La importancia de un buen mantenimiento en sistemas de seguridad laboral logística

Por qué es fundamental llevar una correcta pauta de mantenimiento de tus sistemas y equipos industriales.

Nadie pone en duda lo siguiente: cada año, o cada 15.000km (lo que suceda antes) hay que llevar el coche a revisión. Lo tenemos integrado, no lo cuestionamos, pues tu seguridad y la de tu familia están en manos del vehículo que usas a diario, y por lo tanto no quieres asumir ningún riesgo.

Igual que los coches, los equipos y sistemas industriales requieren de su propia pauta de mantenimiento, cuya periodicidad acostumbra a fijar la empresa fabricante o distribuidora en función de distintas variables, como pueden ser la frecuencia de uso, su cometido, o el tipo de mecánica.

El mantenimiento es siempre importantísimo, pero es especialmente sensible cuando hablamos, como es nuestro caso, de sistemas que operan en el ámbito de la seguridad laboral logística de las empresas y sus trabajadores, y cuyo funcionamiento evita cada día posibles accidentes laborales. Llevar un correcto mantenimiento no sólo asegura el buen funcionamiento de una máquina, sino que minimiza riesgos y previene incidentes innecesarios. Y es que a menudo son muchos los elementos a revisar: ajustes técnicos, recambio de piezas, engrasados, comprobaciones de sensores, simulaciones… Muchos componentes de estos sistemas funcionan a diario durante muchas horas, y por lo tanto soportan un volumen de trabajo importante. Es primordial entonces que durante la fase de mantenimiento todo sea sometido a una exhaustiva revisión y control, llevado a cabo por personal profesional y cualificado.

Toda máquina o sistema industrial está diseñado y concebido para resistir bien la carga de trabajo a la que está destinada a desempeñar. Sin embargo, hay ocasiones en que su usabilidad puede verse resentida cuando, por ejemplo, se le da una función inadecuada, se realiza una modificación no autorizada de la máquina, hay falta de limpieza, golpes fortuitos, etc. Este tipo de circunstancias también son detectadas mientras se realiza el mantenimiento, pudiendo ser corregidas para que la máquina vuelva a funcionar con todas las garantías, y dando las instrucciones adecuadas a los operarios para mantener los equipos en un estado óptimo.

Cualquier mantenimiento oficial, realizado por la empresa fabricante o sus distribuidores autorizados, debe hacer entrega a la empresa del Certificado de Mantenimiento, un documento que va en consonancia con la garantía del producto y que acredita que durante este proceso los técnicos competentes han seguido todos los pasos y protocolos establecidos. Esto da seguridad y confianza, además de ser una garantía para la empresa frente a hipotéticas averías o incidentes.

¿Cómo funciona el mantenimiento para sistemas de retención en camiones?

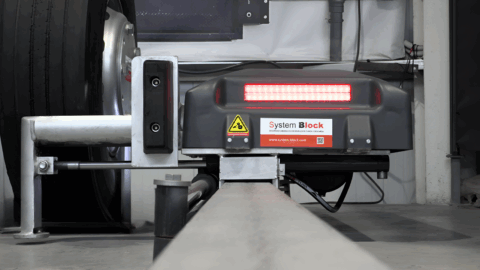

En el caso de los sistemas de retención System Block, nuestro equipo técnico cualificado se ocupa de realizar los mantenimientos siguiendo escrupulosamente una tabla de registro para asegurar que se revisan todas las piezas / partes del sistema y se siguen al detalle todos los pasos. Además, para nuestro sistema automático de retención, el AUTOBLOCK, se realiza una inspección minuciosa de las 3 partes fundamentales: la eléctrica, la hidráulica y la mecánica, cada una con sus propios protocolos de mantenimiento.

En System Block estamos comprometidos al máximo con la seguridad laboral en los muelles de carga. Por esto somos muy escrupulosos en materia de mantenimiento, y ofrecemos a nuestros clientes un servicio anual de mantenimiento preventivo y correctivo realizado por nuestro equipo técnico, que está formado en la instalación, manipulación y uso de nuestros sistemas de retención de camiones Autoblock y Easyblock.

Porque toda prevención es poca cuando se trata de seguridad laboral.